Introduction à la soudure fil fourré (FCAW)

La soudure fil fourré, aussi appelée Flux Cored Arc Welding (FCAW), est un procédé de soudage électrique largement utilisé dans l’industrie lourde. Que ce soit pour assembler des charpentes métalliques, réparer du matériel minier ou réaliser des soudures en extérieur, le FCAW offre une combinaison unique de productivité, pénétration et polyvalence.

Souvent comparée au MIG/MAG classique, la soudure fil fourré se distingue par son fil métallique creux, rempli de flux, qui permet soit de travailler avec un gaz de protection (FCAW-G), soit sans gaz grâce à une autoprotection (FCAW-S). Ce procédé est particulièrement apprécié pour sa capacité à souder des fortes épaisseurs et à résister aux conditions difficiles.

Dans ce guide complet, nous allons voir ensemble :

- les bases du FCAW et ses variantes,

- ses avantages et inconvénients,

- les réglages essentiels (tension, vitesse de fil, stick-out),

- les défauts courants et comment les éviter,

- et ses principales applications industrielles.

Que vous soyez apprenti soudeur ou professionnel confirmé, cet article vous donnera les clés pour comprendre et maîtriser la soudure fil fourré.

Qu’est-ce que la soudure fil fourré ?

Source de l'image: discussion sur Quora.

Source de l'image: discussion sur Quora.

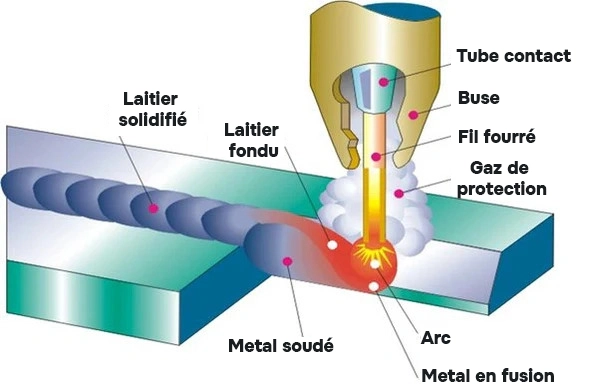

La soudure fil fourré, ou Flux Cored Arc Welding (FCAW), est un procédé de soudage à l’arc utilisant un fil creux, rempli de flux, comme métal d’apport. Lors de la fusion, le flux se décompose et libère des gaz et des scories qui protègent le bain de fusion, limitant ainsi l’oxydation et les contaminations.

On distingue deux grandes variantes :

- FCAW-G (Gas-shielded) : procédé avec gaz de protection externe (CO₂ pur ou mélange Ar/CO₂), offrant un cordon plus esthétique et moins de projections.

- FCAW-S (Self-shielded) : procédé autoprotégé, sans gaz externe, plus pratique en extérieur ou dans des environnements venteux, mais avec davantage de projections et un laitier à retirer.

Le FCAW est souvent comparé au MIG/MAG, avec lequel il partage l’équipement de base (poste semi-automatique et torche). Cependant, il est plus adapté aux environnements industriels exigeants et aux fortes épaisseurs, là où le fil plein peut atteindre ses limites.

Équipement nécessaire pour la soudure fil fourré (FCAW)

Pour bien souder au fil fourré, il est essentiel de choisir un poste à souder adapté, une torche correcte et le bon type de gaz de protection. Voici le matériel recommandé pour le FCAW.

Quel poste pour souder au fil fourré ?

Le fil fourré s’utilise avec un poste semi-automatique MIG/MAG compatible FCAW. Les meilleurs postes acceptent à la fois du fil plein et du fil fourré, avec des diamètres courants (0,9 mm, 1,2 mm, 1,6 mm). Vérifiez la puissance du poste : un poste 200–250 A est adapté aux travaux courants, tandis que les fortes épaisseurs nécessitent 300 A ou plus.

Torche et galets crantés

- Torche MIG/FCAW : refroidie par air ou eau selon l’intensité.

- Galets crantés : indispensables pour entraîner correctement le fil fourré sans l’écraser.

- Gaine de torche : privilégier une gaine téflon pour réduire l’usure.

Quel gaz utiliser avec le FCAW ?

- CO₂ pur : économique, bonne pénétration, utilisé en industrie lourde.

- Mélange Ar/CO₂ : meilleur aspect du cordon, moins de projections, idéal en atelier.

- Sans gaz (FCAW-S) : autoprotection, pratique pour souder en extérieur ou en conditions venteuses.

Consommables et accessoires indispensables

- Buses et tubes contact adaptés au diamètre du fil.

- Produits anti-projections pour protéger la buse et limiter le nettoyage.

- Fil fourré certifié (normes AWS A5.20 / ISO 17632), choisi selon la résistance mécanique (40 ksi, 70 ksi, 110 ksi).

En résumé, le meilleur matériel pour souder au fil fourré comprend un poste MIG/FCAW suffisamment puissant, une torche avec galets crantés, et le choix du bon gaz ou d’un fil autoprotégé selon l’environnement de travail.

📘 Disponible sur Amazon

Découvrez mes livres complets en soudage et entrepreneuriat.

Accédez aux guides pratiques, méthodes et ressources directement via Amazon.

Voir tous mes livres sur Amazon

Avantages de la soudure fil fourré (FCAW)

La soudure fil fourré est très utilisée dans l’industrie car elle combine rendement élevé, flexibilité et résistance mécanique. Voici les principaux avantages qui expliquent son succès dans de nombreux secteurs :

- Taux de dépôt élevé : le FCAW dépose plus de métal par minute que le MIG ou l’électrode enrobée, ce qui augmente la productivité sur chantier ou en atelier.

- Excellente pénétration : idéal pour les fortes épaisseurs (jusqu’à plusieurs pouces), avec une fusion profonde et homogène.

- Polyvalence : adapté aussi bien aux travaux en atelier qu’aux soudures en extérieur, même dans des conditions venteuses (FCAW-S).

- Productivité accrue : moins de changements d’électrodes, cordons plus longs et moins de reprises.

- Utilisation en toutes positions : avec les bons paramètres, le FCAW permet de souder à plat, en vertical ou même en plafond.

- Applications industrielles variées : construction de charpentes, pipelines, mines, naval, énergie.

Inconvénients et limites de la soudure fil fourré (FCAW)

Malgré ses nombreux atouts, la soudure fil fourré présente aussi certaines limites qu’il faut connaître pour bien choisir le procédé selon le contexte. Voici les principaux inconvénients :

- Présence de laitier : avec le FCAW-S, un laitier se forme sur le cordon et doit être retiré mécaniquement après chaque passe.

- Projections importantes : le FCAW génère souvent plus de projections que le MIG/MAG, nécessitant un nettoyage plus long et une protection des zones sensibles.

- Aspect visuel moins esthétique : les cordons peuvent paraître plus “bruts” que ceux réalisés en TIG ou en MIG.

- Moins adapté aux fines épaisseurs : le risque de brûlure du métal est élevé lorsque l’épaisseur est trop faible (inférieure à 3 mm).

- Coût du fil : le fil fourré est généralement plus cher que le fil plein utilisé en MIG/MAG.

- Nécessite une bonne maîtrise : un soudeur débutant peut avoir plus de difficulté à obtenir un cordon régulier en FCAW qu’en MIG.

Ces limites expliquent pourquoi le FCAW est surtout privilégié dans les secteurs industriels lourds, où la productivité et la résistance mécanique priment sur l’aspect esthétique ou le coût du consommable.

Applications courantes de la soudure fil fourré (FCAW)

Le procédé FCAW est particulièrement apprécié dans les domaines où la productivité et la résistance mécanique sont essentielles. Sa capacité à souder de fortes épaisseurs et à travailler en conditions difficiles en fait un choix privilégié pour de nombreux secteurs industriels.

- Construction métallique : charpentes de bâtiments, ponts et structures en acier.

- Industrie minière : réparation et assemblage de pelles, concasseurs et convoyeurs.

- Naval et offshore : soudage de coques, structures offshore et plateformes pétrolières.

- Énergie : pipelines, centrales électriques, turbines hydrauliques et infrastructures lourdes.

- Travaux publics : engins de chantier, structures routières et ferroviaires.

Dans ces contextes, le FCAW se distingue par sa rapidité et sa robustesse, là où d’autres procédés comme le TIG ou le MIG deviennent moins efficaces. C’est pourquoi il reste l’un des procédés les plus utilisés dans la fabrication lourde.

Choix des fils fourrés : types, diamètres et résistances mécaniques

Le choix du fil fourré dépend non seulement du type de procédé (avec ou sans gaz), mais aussi des exigences mécaniques de l’assemblage. Les fabricants proposent une large gamme de fils adaptés aux différents secteurs industriels.

Types de fils

- FCAW-G (avec gaz) : meilleure propreté du cordon, moins de projections, idéal en atelier ou pour des soudures de haute qualité.

- FCAW-S (autoprotégé) : pratique en extérieur, tolérant au vent, mais avec plus de projections et un laitier à retirer.

Diamètres usuels

- 0,9 mm (≈ 0.035") : usage léger, tôlerie ou maintenance.

- 1,2 mm (≈ 0.045") : usage industriel standard, très courant.

- 1,6 mm (≈ 1/16") et plus : fortes épaisseurs, applications lourdes (mines, naval, pipelines).

Résistances mécaniques des fils

Les fils fourrés sont classés selon leur résistance mécanique. Le choix dépend des contraintes que devra supporter la soudure.

| Classement | Résistance mécanique (ksi) | Résistance mécanique (MPa) | Applications typiques |

|---|---|---|---|

| E40 | 40 ksi | ≈ 280 MPa | Tôlerie légère, assemblages sans fortes contraintes. |

| E70 | 70 ksi | ≈ 480 MPa | Construction métallique, charpentes, maintenance industrielle. |

| E110 | 110 ksi | ≈ 760 MPa | Industrie lourde, pipelines haute pression, naval, offshore. |

Le choix du fil doit donc être fait en fonction de l’épaisseur du matériau, du procédé (FCAW-G ou FCAW-S), et surtout des performances mécaniques attendues dans l’application finale.

Préchauffage des pièces en fortes épaisseurs

Lors du soudage de fortes épaisseurs en FCAW, il est souvent nécessaire de préchauffer la pièce. Ce procédé permet de réduire les contraintes internes et de limiter le risque de fissuration à froid, notamment sur les aciers à haute résistance.

Le préchauffage a plusieurs effets bénéfiques :

- Diminution du gradient thermique : la chaleur se répartit mieux entre la zone soudée et la masse métallique.

- Réduction des vitesses de refroidissement : limite la formation de structures fragiles (martensite) dans la ZAT.

- Évacuation de l’humidité : réduit le risque de porosité et de fissures dues à l’hydrogène diffusible.

En pratique, les températures de préchauffage varient selon :

- La composition chimique de l’acier (carbone équivalent, alliages).

- L’épaisseur de la pièce (plus elle est importante, plus le préchauffage est nécessaire).

- Les exigences du WPS (procédures de soudage validées par essais).

À titre d’exemple, pour des aciers carbone de forte épaisseur (≥ 25 mm), un préchauffage typique se situe entre 100 °C et 200 °C (≈ 210–390 °F). Dans certains cas (aciers alliés, contraintes élevées), il peut être plus élevé.

Le contrôle de la température doit se faire avec un thermomètre infrarouge ou des crayons thermocouleur afin d’assurer une répartition homogène avant et pendant le soudage.

Réglages de base pour la soudure fil fourré (FCAW)

Les réglages du FCAW dépendent du diamètre du fil, du type de fil (avec ou sans gaz), et de l’épaisseur du matériau. Un bon ajustement des paramètres est essentiel pour obtenir un cordon régulier, éviter les projections et limiter les défauts.

Paramètres essentiels

- Polarité : généralement DCEP (électrode positive), sauf indication contraire du fabricant.

- Tension (Voltage) : typiquement entre 20 et 28 V selon le fil et l’épaisseur.

- Vitesse d’avance du fil : exprimée en IPM (inches per minute) ou m/min, doit être ajustée pour stabiliser l’arc.

- Stick-out (longueur libre de fil) : idéalement 16–20 mm (≈ 5/8" – 3/4").

- Angle de torche : souvent entre 10° et 20° selon la position.

Exemples de réglages typiques

| Diamètre de fil | Tension (V) | Vitesse fil (IPM / m/min) | Épaisseur métal | Stick-out |

|---|---|---|---|---|

| 0,9 mm (≈ 0.035") | 20–23 V | 150–250 IPM (3,8–6,4 m/min) | 3–6 mm (1/8" – 1/4") | 16 mm (5/8") |

| 1,2 mm (≈ 0.045") | 23–26 V | 250–400 IPM (6,4–10,2 m/min) | 6–19 mm (1/4" – 3/4") | 19 mm (3/4") |

| 1,6 mm (≈ 1/16") | 26–30 V | 300–500 IPM (7,6–12,7 m/min) | > 19 mm (> 3/4") | 20 mm (≈ 13/16") |

Exemple pratique : sur une plaque de 25 mm (1"), un fil de 1,2 mm peut être utilisé avec des réglages autour de 250 IPM et 25 V, ce qui permet un cordon à forte pénétration et un bon taux de dépôt.

Défauts courants en FCAW et comment les éviter

Comme tout procédé de soudage, le FCAW peut générer certains défauts si les réglages ou la préparation ne sont pas adaptés. Identifier ces problèmes et savoir les corriger est essentiel pour garantir la qualité et la résistance mécanique des assemblages.

Principaux défauts observés

| Défaut | Causes possibles | Solutions |

|---|---|---|

| Porosité |

- Humidité dans le métal ou le fil - Stick-out trop long - Gaz de protection instable (pour FCAW-G) |

- Stocker les consommables au sec - Respecter un stick-out de 16–20 mm - Vérifier le débit et la protection gazeuse |

| Manque de fusion |

- Tension trop basse - Vitesse de déplacement trop rapide - Angle de torche inadapté |

- Augmenter légèrement la tension - Réduire la vitesse d’avance - Maintenir un angle de 10–20° |

| Excès de pénétration |

- Intensité trop élevée - Jeu de racine trop important |

- Diminuer légèrement le voltage ou la vitesse fil - Réduire l’ouverture du joint |

| Projections excessives |

- Paramètres mal équilibrés - Polarité incorrecte - Fil de mauvaise qualité |

- Vérifier polarité (DCEP) - Ajuster tension / vitesse fil - Utiliser un fil conforme aux normes (AWS/ISO) |

| Laitier piégé |

- Mauvais angle ou progression - Nettoyage insuffisant entre passes |

- Nettoyer chaque passe - Corriger l’angle de torche - Utiliser une technique de balayage adaptée |

La prévention de ces défauts repose avant tout sur un bon réglage du poste, une préparation correcte des bords et une technique maîtrisée. En milieu industriel, ces critères sont formalisés et validés dans les procédures WPS.

FCAW vs MIG/MAG vs électrode enrobée (SMAW)

La soudure fil fourré (FCAW) est souvent comparée à d’autres procédés comme le MIG/MAG et l’électrode enrobée (SMAW). Chaque technique a ses avantages et ses limites selon le contexte : type de métal, épaisseur, environnement de travail et objectifs de production.

Comparaison des procédés

| Procédé | Avantages | Inconvénients | Applications typiques |

|---|---|---|---|

| FCAW (Flux Cored Arc Welding) |

- Taux de dépôt élevé - Bonne pénétration - Utilisable en extérieur (FCAW-S) - Adapté aux fortes épaisseurs |

- Plus de projections - Laitier à retirer (FCAW-S) - Fil plus cher que MIG |

- Construction lourde - Mines, naval, pipelines - Charpentes métalliques |

| MIG/MAG (GMAW) |

- Aspect du cordon plus esthétique - Moins de projections - Facile à apprendre - Très polyvalent en atelier |

- Sensible au vent - Moins adapté aux fortes épaisseurs - Nécessite gaz externe |

- Automobile - Métallerie légère - Ateliers de fabrication |

| SMAW (Stick / électrode enrobée) |

- Matériel peu coûteux - Grande mobilité (sans gaz) - Convient pour petites réparations |

- Taux de dépôt faible - Changement fréquent d’électrodes - Plus de scories et nettoyage |

- Maintenance sur chantier - Travaux ponctuels - Zones difficiles d’accès |

En résumé, le FCAW s’impose pour les travaux lourds et intensifs, le MIG/MAG est privilégié pour la production en atelier, tandis que le SMAW reste le choix pratique pour la maintenance et les interventions rapides sur le terrain.